Installation, Wartung und Reparatur von Bierschankanlagen

Neubau von Schankanlagen Wir beraten Sie bei der Konzeptionierung Ihrer Schankanlage.

Wir erstellen Ihnen ein detailiertes und transparentes Angebot.

Wir bauen immer nach dem neusten Stand der Technik.

Wir montieren sauber, termingerecht und nehmen Rücksicht

auf Ihren laufenden Betrieb.

Reparatur und Wartung Wir helfen Ihnen bei jedem Problem.

Tausch von Leitungen, Anschlußteilen, Hähnen, etc....

Wir stellen Ihnen ein Leihgerät, wenn z.B. Ihr Begleitkühlaggregat

defekt ist.

Wir sind Mitglied im Bv.S.G.e.V. (Bundesverband der Sachverständigen und Sachkundigen von Getränkeschankanlagen (Bv.S.G.) e.V.)

Bei uns ist Ihre Schankanlage in besten Händen. Wir würden uns freuen, von Ihnen zu hören.

Lassen Sie sich unverbindlich beraten. Testen Sie unsere Leistungsfähigkeit.

Grundlagen der Schanktechnik

Der Faßbierausschank

Das Bier soll so zum Gast kommen, wie es die Brauerei hergestellt und abgefüllt hat. Um eine Veränderung des CO2 - Gehaltes zu verhindern und Schankprobleme zu vermeiden, ist die Beachtung physikalischer Grundlagen der Löslichkeit von Gasen in Flüssigkeiten von besonderer Bedeutung.

Bei der Auslegung von Schankanlagen sind daher folgende Parameter zu berücksichtigen:

Der Druck, der notwendig ist, um das im Bier

gebundene Kohlendioxid ( Kohlensäure ) in Lösung zu halten. Der Sättigungsdruck

ist abhängig von der Biertemperatur und dem Kohlendioxidgehalt des Bieres. Wird

dieser Druck unterschritten, verliert das Bier Kohlendioxid. Wird er überschritten,

nimmt das Bier Kohlendioxid auf. ( Aufkarbonisierung )

Der Betriebsdruck einer Schankanlage

sollte möglichst nah am Sättigungsdruck liegen.

Druckverluste durch Reibung

Je länger eine Bierleitung ist und je geringer der Querschnitt ist, umso grösser sind die Reibungsverluste. Üblich sind Leitungsquerschnitte von 7mm und 10mm; gelegentlich aber auch 4mm.

Druckverluste durch Förderhöhe

Je höher das Bier gefördert werden muss, umso grösser sind die Druckverluste. Je Meter Förderhöhe entstehen 0,1 bar Druckverlust. Dieser Verlust in unabhängig von Leitungsdurchmesser und Volumenstrom.

Volumenstrom

Der Volumenstrom ist die Menge Bier, die bei geöffnetem Zapfhahn pro Zeiteinheit aus der Leitung fließt. Er ist abhängig vom Betriebsdruck der Anlage, der Leitungslänge, dem Leitungsquerschnitt und der Höhendifferenz. Je nach Gastronomietyp sind die Anforderungen verschieden. Normalwerte sind 3 - 5 Liter / Minute. Im Festausschank können wesentlich höhere Werte ( bis 20 l/min ) notwendig sein. Der Volumenstrom kann durch Einbau einer Wendel oder eines Kompensatorhahnes an die Gegebenheiten angepasst werden.

Betriebsdruck der Anlage

Der Betriebsdruck wird am Zwischendruckregler oder am Druckminderer eingestellt. Er sollte möglichst nahe am Sättigungsdruck liegen, um Qualitätsbeeinträchtigungen zu vermeiden. In Abhängigkeit der baulichen Gegebenheiten ist das jedoch nicht immer möglich.

Betriebsdruck der Anlage

Der Betriebsdruck wird am Zwischendruckregler oder am Druckminderer eingestellt. Er sollte möglichst nahe am Sättigungsdruck liegen, um Qualitätsbeeinträchtigungen zu vermeiden. In Abhängigkeit der baulichen Gegebenheiten ist das jedoch nicht immer möglich.

Berechnung des Betriebsdruckes einer Schankanlage

Für die Berechnung benötigt man folgende Informationen:

CO2 - Gehalt des Bieres ( % )

Biertemperatur ( °C )

Querschnitt der Leitung ( mm )

Länge der Leitung ( m )

Förderhöhe ( m )

Wenn das Bier mittels Durchlaufkühler gekühlt wird, müssen die

Biertemperaturen vor und nach dem Kühler berücksichtigt werden.

Aufkarbonisierung

Das im Bier gelöste CO2 steht mit dem CO2 – Druck im Gasraum in einem dynamischen Gleichgewicht. Je höher die Temperatur, umso größer ist das Bestreben der CO2 aus dem Bier zu entweichen und umso höher wird der Druck im Gasraum des Fasses. Den Druck, der notwendig ist, um die CO2 bei gegebener Temperatur und gegebener CO2 -Konzentration in Lösung zu halten, nennt man Sättigungsdruck. Wird der Sättigungsdruck unterschritten, entweicht CO2 aus dem Bier, wird er überschritten, nimmt das Bier CO2 auf. Diesen Anstieg der CO2 Konzentration nennt man “Aufkarbonisierung”.

Beispiel:

Pils mit 0,5% CO2 bei

einer Biertemperatur von 7 °C hat einen Sättigungsdruck von 1 bar. Wird am

Zwischendruckregler ein Druck von 1 bar eingestellt, so bleibt der CO2

Gehalt im Bier unverändert.

Wird bei diesem Faß ein Druck von 2 bar am Zwischendruckregler eingestellt,

steigt der CO2 Gehalt bis auf 0,75% an. Das führt in der Praxis oft

zu erheblichen Zapfstörungen.

Wie kann man eine Aufkarbonisierung vermeiden

- kleinere Gebinde einsetzen ( 30 Liter statt 50 Liter )

- auf Randsorten verzichten oder Flaschenbier einsetzen

- Nachtabsenkung des Betriebsdruckes ( Faß auf Sättigungsdruck entlasten )

- Mischgas ( CO2/N2 ) einsetzen

- Pumpe einsetzen ( Bierförderung mechanisch )

- Förderhöhe und Leitungslänge reduzieren ( geringerer Betriebsdruck )

- Biertemperatur im Lagerraum erhöhen ( Warmlagerung mit Nachkühlung )

Warmlagerung mit Nachkühlung

Hierbei wird das Bier bei einer höheren

Temperatur ( z.B. 15 °C ) gelagert und durch einen nachgeschalteten Durchlaufkühler

auf Trinktemperatur ( z.B. 6 °C ) gekühlt. Vor dem Kühler ergibt sich für

ein Bier mit z.B. 0,50% CO2 ein Sättigungsdruck von 1,6 bar; hinter dem Kühler

ein Sättigungsdruck von 0,95 bar. Die Sättigungsdruckdifferenz von in

diesem Beispiel 0,65 bar kann zur Förderung des Bieres genutzt werden.

Diese Art der Schankanlagenkonzeption bietet sich für Anlagen an, bei denen

hohe Förderdrücke nicht zu vermeiden sind. Wegen der höheren Temperatur sind

höhere Anforderungen an die Sauberkeit und Pflege der Anschlußteile und

Leitungen wichtig.

Wie bei fast allen Schankanlagen bietet sich der Einsatz einer Begleitkühlung

an.

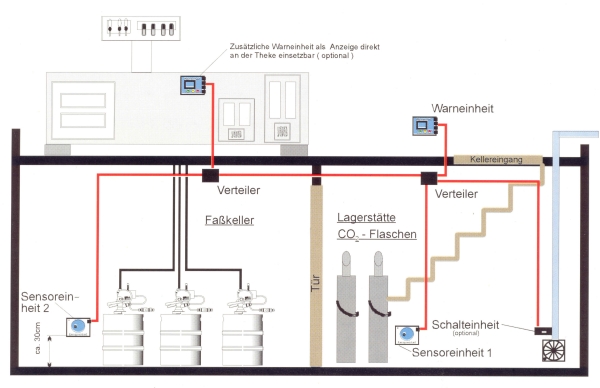

Gaswarnanlagen

Eine Gaswarnanlage ist immer dann notwendig und vorgeschrieben, wenn der Aufstellungsraum der Druckgasbehälter und auch der Getränkebehälter nicht über eine ausreichende, natürliche Lüftung verfügt und es dadurch bei ausströmendem Gas zu einer Gefährdung von Personen kommen kann. Eine natürliche Lüftung ist dabei so definiert, dass der Raum über eine nicht verschließbare Öffnung in Bodennähe von mindestens 1/100 der Bodenfläche verfügt.

Aufstellung von Druckgasbehältern oder Getränkebehältern in Räumen über Erdgleiche

In Räumen ohne ausreichende, natürliche Belüftung dürfen nur Druckgasbehälter mit einem Gesamtfassungsvolumen von insgesamt 70 Litern ( = 5 * 10 kg CO2 ) angeschlossen werden. Zur Lüftung genügt die Raumtüre, wenn diese in einen ausreichend belüfteten Raum führt.

Aufstellung von Druckgasbehältern oder Getränkebehältern in Räumen unter Erdgleiche ( Der Fußboden liegt allseitig tiefer als die angrenzende Geländeoberfläche )

In diesen Räumen dürfen nur Druckgasbehälter

mit einem Gesamtvolumen von maximal 70 Liter angeschlossen werden.

Eine Ausnahme stellen die Getränkelagerräume bzw. Aufstellungsräume dar, die

nur von oben begangen werden können, deren Grundfläche geringer als 12 m2 ist

und.die allseitig mit festen öffnungslosen Wänden von mehr als 1,5 m Höhe

umgeben sind. Hier dürfen nur maximal 28 Liter ( = 20kg ) Druckgas ( CO2 )

aufgestellt werden. Eine technische Lüftung ist zwingend vorgeschrieben !

( eine Gaswarnanlage reicht in diesem Fall nicht aus )

Wenn keine natürliche Belüftung gegeben ist, müssen

diese Räume mit einer technischen Lüftung oder einer Gaswarnanlage ausgerüstet

sein.

Eine technische Lüftung muss so ausgelegt sein, dass sie im Dauerbetrieb einen

2-fachen Luftwechsel; in Verbindung mit einem Türkontaktschalter einen

10-fachen Luftwechsel pro Stunde gewährleistet.

Wenn im Keller ein gekühlter Bierlagerraum

installiert ist, der in einen Vorraum mit ausreichender natürlicher, oder

technischer Belüftung führt, dann genügt an der Kühlraumtüre der Hinweis “Warnung

vor Gasansammlung, beim Betreten des Raumes Türe offen lassen”.

Ist die ausreichende Lüftung nicht gegeben, muss eine Gaswarnanlage

installiert werden und zwar mit je einem Meßsensor im Kühlraum und im

Vorraum.

![]()

Aufstellung von Druckgasflaschen ohne Lüftung und Gaswarnanlage

Das ist nur in den Fällen möglich, wo die angeschlossene Gasmenge im Verhältnis zur Raumgröße so gering ist, dass eine gefährliche Gaskonzentration ( max. 3 Vol% ), selbst beim Ausströmen des gesamten Flascheninhaltes nicht entstehen kann. Ein kg Kohlendioxyd nimmt bei atmosphärischem Druck ein Volumen von 530 Litern ein. Eine 10 kg Flasche entspricht demnach einem Gasvolumen bei atmosphärischem Druck von 5,3 m3

Anforderungen an Gaswarnanlagen:

Baumusterprüfung analog Technische Regeln TRSK 313

Installation durch eine sachkundige Person gemäß Technische Regeln TRSK 403

Regelmäßige Funktionsprüfung in den vom Hersteller festgelegten Fristen. Dokumentation im Betriebsbuch

Konzeption einer Schankanlage

Die Konzeption einer Schankanlage ist abhängig von der Art der Gastronomie und den baulichen Gegebenheiten.

Der Bierlagerraum:

Er sollte so nah wie möglich an der Zapfstelle sein und sich, wenn möglich, auf der gleichen Ebene befinden; die Höhendifferenz soll also möglicht gering sein.

Wichtig !

Keine unnötig langen Leitungswege

Keine unnötige Höhendifferenz ...

das vermeidet spätere Zapfprobleme

Der Raum muss einen Bodenablauf mit Geruchsverschluss ( auf das Gefälle achten ! ) haben, der Boden muß trittsicher und leicht zu reinigen sein. Wände und Decken müssen so gestaltet sein, dass sie abwaschbar sind.

Ein Kaltwasseranschluss muss vorhanden sein ( oder in geringer Entfernung im Nebenraum )

Wände und Decke sollten ausreichend isoliert sein und einen k-Wert von ca. 0,3 W / m2 K aufweisen.

Es sollten bei Montagearbeiten nur Edelstahl der andere nichtrostende Materialien verwendet werden.

Die Kühlraumtüre muss sich, auch wenn sie abgeschlossen ist, von innen öffnen lassen. Auf der Türe ( aussen ) muss der Hinweis: “Warnung vor Gasansammlung, beim Betreten des Raumes Türe offen lassen” angebracht sein

Der Kühlraum muß dem Absatz der Schankanlage entsprechend dimensioniert sein. Das Abkühlen der Fässer kann je nach Biertemperatur bis zu 48 Stunden dauern. Das hängt auch von der Art der Aufstellung im Kühlraum ab, eng gestellte Fässer “en bloc” kühlen langsamer runter, als einzeln stehende Fässer.

Die Druckgasbehälter müssen gegen Umfallen gesichert sein. Hierzu gibt es entsprechende Halterungen.

Bierleitungen:

Müssen selbstentleerend verlegt werden, also ständig steigend ohne Säcke. Sie sollten so kurz wie möglich sein und keine unnötigen Verschraubungen und Verbindungen aufweisen. Die bewegliche Bierleitung zum Zapfkopf muss mit der Aufschrift “Getränkeleitung” gekennzeichnet sein. Zur korrekten Zuordnung sollten die Leitungen und zugehörigen Zapfhähne nummeriert sein.

![]()

Bierleitungen sollten in einem Leerrohr verlegt werden; bei Wanddurchbrüchen ist das Vorschrift. Dabei sollen maximal 45 ° Bögen verwendet werden; bei einem späteren Austausch der Bierleitung vermeidet das Probleme. Bei durchbrüchen von gekühlten in ungekühlte Bereiche muss das Leerrohr gegen Feuchtigkeit z.B. mit Silikon und Manschette abgedichtet werden.

Die Bierleitungen müssen auf der gesamten Länge das Bier vor Erwärmung durch äußere Einflüsse schützen. Eine wirksame Isolierung, am Besten in Form einer Pythonleitung mit Begleitkühlleitungen , ist notwendig. Die Verlegung entlang von externen Wärmequellen ( Heizungsrohre, Heizkörper ... ) muss vermieden werden. Die Isolierung sollte bis zum Zapfhahn verlegt werden; für die Kühlung der Zapfhähne gibt es besondere Hahnkühlplatten.

Der Leitungsdurchmesser richtet sich nach den Gegebenheiten vor Ort und ist unter Anderem von der Leitungslänge und dem Volumenstrom ( Liter/min ) abhängig. Auf jeden Fall sollte der Zapfhahn den gleichen Durchmeser haben, wie die angeschölossene Leitung, um mit Schwammkugeln reinigen zu können.

Die Theke:

Anforderung:

Die Theke muss über 2 Spülbecken oder ein Spülbecken

und einen Spülboy mit getrennter Vor- und Nachspülung verfügen.

Mindestinhalt 30 Liter, Mindesthöhe 25 cm

Warm- und Kaltwasseranschluss, Unterspülrohr mit Entlastungsbohrung

Anschluß an die Abwasserleitung mit Geruchsverschluß ( Siphon )

Tropfblech mit Ablauf an das Abwassersystem

Je Druckminderer muss ein Kontrollmanometer im Thekenbereich ( leicht

ablesbar ) installiert sein

Beleuchtungsstärke mindestens 100 Lux

Druckgasseitiger Teil der Anlage:

Schankanlagen werden entweder mit Kohlendioxid ( CO 2 )oder einen Mischgas aus Kohlendioxid und Stickstoff ( CO2 / N2 ) betrieben.

In beiden Fällen herrscht im im Inneren der Gasflasche ein sehr hoher Druck ( CO2 ca. 60 bar, Mischgas ca. 200 bar ), was entsprechende Sicherheitsvorkehrungen zur Folge hat.

Der Druckminderer muss für das eingesetzte Druckgas geeignet sein. Bierfässer sind Behälter der Klasse III und dürfen bis zu 3 bar betrieben werden. ( Ausnahme Steigrohr / Stechdegen , dann nur bis 2 bar )

Die Druckminderer können entweder direkt an der Gasflasche angeschlossen werden oder aber an der Wand befestigt und mit einer Vordruckleitung mit der Flasche verbunden werden.

Optimal ist die Ausstattung jeder einzelnen Leitung mit einem Zwischendruckregler, das bewahrt die Flexibilität bei späteren Änderungen. Die Leitungen sollten wenigstens 7mm ID ggf. auch 10 mm ID haben und müssen eindeutig einer Bierleitung zugeordnet werden können ( Nummerierung oder andere Kennzeichnung )

Druckminderer:

Er reduziert den hohen Druck ( Vordruck ) von

z.B. 60 bar auf den für eine Schankanlage zulässigen Höchstdruck. Für

Bier ( Klasse III Behälter ) sind das 3 bar. Man spricht dann vom Hinterdruck

oder Niederdruck. Der Druckminderer muss mit einem verplombten Sicherheitsventil

ausgerüstet sein und ein Manometer auf der Hinterdruckseite haben. Ein

Vordruckmanometer ist sinnvoll; es zeigt jedoch nicht den Füllstand der Flasche

an. Der Vordruck fällt erst dann, wenn die letzte flüssige CO2

verdampft ist.

Zwischendruckregler:

Er ermöglicht die Einstellung des notwendigen Betriebsdruckes jeder Bierleitung auf der Hinterdruckseite. Der Druck kann innerhalb der Grenzen von 0 – 3 bar eingestellt werden.

In der Regel sind Zwischendruckregler mit einem Absperrhahn ausgerüstet, mit dem die Gaszufuhr zum Zapfkopf an- oder abgestellt werden kann.

Rückschlagsicherung:

Besteht in der Regel aus einem doppelten Lippenvenil im Schauglas ( um Flüssigkeitsdurchschlag zu erkennen ) und trennt die Druckgasseite von der Produktseite. Produkt auf der Gasseite führt zu mikrobiologischen und ggf. auch zu funktionellen Störungen und muss verhindert werden.

Produktseitiger Teil der Schankanlage:

Zapfkopf ( Leitungsanschlußteil )

![]()

Zapfköpfe werden aus Edelstahl und Kunststoff hergestellt. Sie müssen mit einem doppelten Lippenventil zur Vermeidung von Produkteintritt in die Gasseite ausgestattet sein.

Sinnvoll ist eine automatische Rückschlagsicherung ( Kugel ) oder ein Absperrhahn, dadurch kann das Bier aus der Leitung, nach dem Abschlagen des Zapfkopfes nicht auslaufen.

![]()

Sollen Fässer in Reihe geschaltet werden, sind spezielle Zapfköpfe zu verwenden.

Getränkeleitungen

Bierleitungen sollen möglichst gasundurchlässig sein, geringe Neigung zur Verfärbung aufweisen, sowie geruchs- und geschmacksneutral sein. Als Werkstoff kommt Kunststoff und Edelstahl zum Einsatz. Edelstahl ist robuster, hält länger, ist aber auch deutlich teurer. Verbindungen müssen aus hygienischen Gründen spaltfrei ausgeführt werden.

Wendeln

Sind in der Regel von 7mm Leitungsdurchmesser. Je geringer der Wendelradius, umso besser ist der Druckabbau. Wendeln müssen selbstentleerend eingebaut werden.

Zapfhahn

Man unterscheidet:

Düsseldorfer Hahn ( Kükenhahn,

Schwenkhahn )

Kugelhahn

Kolbenhahn

Kompensatorhahn

Betrieb und Handling der Schankanlage

Nachdem die Anlage berechnet und konzipiert wurde, sollte das Bier gut gekühlt und möglichst ohne Veränderung des CO2 – Gehaltes zum Gast gelangen. Um eine optimale Bierqualität im Glas zu garantieren, sind die Parameter im Umfeld der Schankanlage von wesentlicher Bedeutung. Bei Raumkühlung ist eine ausreichende Abkühlzeit der Fässer zu berücksichtigen. Je nach Aussentemperatur und Jahreszeit kann die Biertemperatur in extremen Fällen bis zu 30 °C betragen ( z.B. bei direkter Sonneneinstrahlung ). Die Abkühlung auf Trinktemperatur dauert dann bis zu 48 Stunden; generell ist jedoch eine derart hohe Biertemperatur aus qualitativen Gründen zu vermeiden. Der berechnete Betriebsdruck der Anlage sollte regelmäßig